理论上,新能源汽车的动力电池寿命一般为 8 年或者 对应里程为12 万公里。但实际使用中,通常只有 4–6 年寿命,电池容量衰减到 80% 之后,将不再适用于驱动汽车。照此时间往前追溯,2013 年前后中国新能源汽车逐渐普及;2015 年后,中国已经连续 4 年成为全球新能源汽车产销第一大国。这意味着,最早被消费者购买的电动车在中国市场正带来第一波电池退役潮。

据中国汽车工业协会统计,2013 年中国新能源汽车销售约 1.76 万辆,2014 年约 7.48 万辆。到 2020 年左右,这些新能源汽车的动力电池已经到了退役期。中国汽车技术研究中心曾预测,2020 年中国国内累计退役的动力电池,超过 20 万吨(约为 25GWh)。作为对比,据中国汽车动力电池产业创新联盟发布的数据,2020 年中国国动力电池累计销量为 65.9GWh。

这个衰退周期被很多业内人士当作看好“电池股”上涨的理由,但比这些既得利益更重要的一个问题其实是——这些退役的动力电池该如何处理?

电池再上岗

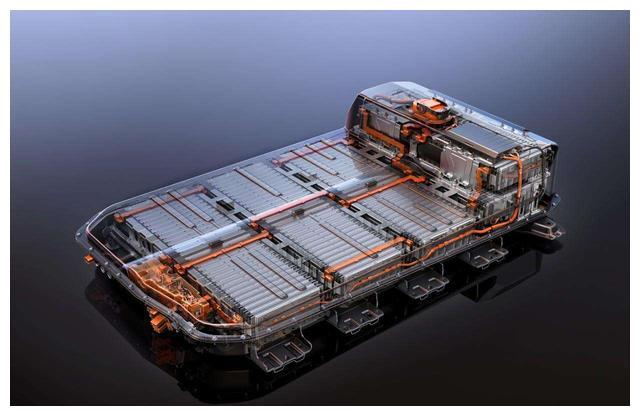

新能源汽车动力电池主要为磷酸铁锂电池和三元锂电池,前者成本更低,后者能带来更长续航但成本更高,各有优劣。此外,还有少量钛酸锂、钴酸锂、锰酸锂电池。

锂离子电池内含锂、镍、钴和锰等重金属元素,同时电解液中含有六氟磷酸锂等高毒性物质和挥发物。如果处理不当,数量如此之大的退役电池,势必会对生态环境造成不良影响,新能源车的“环保”属性也将大打折扣。此外,如果处理过程中操作不当,也会引发燃爆、触电和腐蚀等安全隐患。

目前,对退役动力电池回收处理主要有两种方式,分别是梯次利用和再生利用。梯次利用是让退役的动力电池重新上岗。当电池实际容量降低到原来的 70%-80% 后,虽然不再适用于汽车,但却依然可用于动力和续航需求较弱的低速电动车、通信基站和储能设备等。

对退役动力电池梯次利用存在一定技术门槛。动力电池通常是根据不同车企的特定车型定制,不同车企的动力电池之间,结构、规格和参数存在较大差异。即使是同一车企同一车型同一批次的动力电池,到了退役时间,其剩余容量、电压和内阻也不会完全一样,正如世界上没有两片完全一样的叶子。

这些因素都增加了对退役动力电池梯次利用的难度和成本。电池回收后,需要先进行检测,然后根据不同来源、不同规格和不同容量进行分类,最后才是重组再利用。

再生利用则是指,让电池彻底报废,对废旧电池进行拆解、破碎、分选、材料修复或冶炼,提取锂、钴、镍、锰等金属元素,然后利用这些材料再造电池。

据电动汽车百人会调研,2020 年左右报废动力电池以磷酸铁锂为主,到 2022 年三元与磷酸铁锂动力电池退役量几乎相同。预计 2023-2025 年三元动力电池报废量将继续增多,但伴随新能源汽车向市场化发展的趋势,低成本、新模组的磷酸铁锂电池将再次得到市场青睐。

退役的磷酸铁锂电池,一般循环寿命为 2000 次至 6000 次,更加适合梯次利用。而退役的三元锂电池仅为 800 次至 2000 次,且由于其含有价金属(镍 12.1%、钴 3%、锂 1.9%),更适合直接再生利用。

据《第一财经》2019 年 11 月报道,新磷酸铁锂电池价格曾下降至每度电 9 毛,甚至更低的价格,而将磷酸铁锂电池进行回收的成本为每度电 6~7 毛钱左右,在这种市场环境下盈利仍较为困难。自然地,企业回收利用磷酸铁锂电池的动力不足。

不过,随着 2020 年 4 月国家新能源补贴政策发布,行业由强政策驱动像市场驱动转变,新能源车企降本增效压力增大,新磷酸铁锂电池的价格持续上涨,企业回收利用磷酸铁锂电池的动力预计将会反弹。

落地挑战多

回收处理动力电池的思路很明确,落地执行却存在不少难点。尽管工业和信息化部等相关部门曾发布过多个相关文件和政策,希望规范动力电池回收市场,但多为引导性而非强制性,因此行业仍存在很多不规范的地方。动力电池回收链条中,第一个环节(渠道回收和电池溯源)就出现了问题。

2018 年,工信部发布《新能源汽车动力蓄电池回收利用管理暂行办法》,要求汽车生产企业应承担动力蓄电池回收的主体责任。

此外,电池生产企业应与汽车生产企业协同,对所生产动力蓄电池进行编码,及时通过溯源信息系统,上传动力蓄电池编码及新能源汽车相关信息。

文件出台后,有的新能源汽车生产企业自建电池回收业务,比如 2020 年比亚迪利用 e6 车型回收的磷酸铁锂电池组,建了浙江省最大规模的梯次储能电站。

但这种做法仍是少数,车企更多通过建设回收服务网点、与电池回收企业合作的方式,来处理退役电池

免责声明:文章转自网上,如有侵权请联系小编删除